江蘇龍騰特鋼集團(以下簡稱:龍騰特鋼)創建于1993年,是一家集傳統鋼鐵產業和金屬深加工于一體的鋼鐵聯合型企業。公司擁有總資產200多億元,員工總數6000余名,年產各類特種鋼450萬噸及金屬深加工制品500萬噸。

圖/引用自江蘇龍騰特鋼集團官網:

https://www.lttg.cn/

項目背景

龍騰特種鋼2.5萬空分裝置智能先進控制轉型項目是龍騰特鋼集團擁抱智能化、綠色化的又一重要節點。經過雙方深度調研與戰略磋商,和利時以空分裝置工藝流程為著力點,提供自DCS控制系統、SIS安全儀表系統至APC先進控制系統為依托的從硬件到軟件一體化方案,打造空分生產過程先進控制平臺。通過智能先進控制系統的全面投運,完成DCS控制與APC先進控制的完美集成,實現負荷調節自動化、生產自動化、能耗最優化、運營智能化,助力企業實現節能減排、綠色低碳,顯著提升管理效率和經濟效益。

挑戰與解決方案

空分裝置在特鋼廠中扮演著至關重要的角色,其工藝流程涵蓋全低壓分子篩吸附預凈化、空氣增壓透平膨脹機制冷、膨脹空氣進下塔、產品氧氮氬氣內壓縮、全精餾制氬等復雜環節,這一復雜系統面臨著多重挑戰:工藝復雜性與多變量強耦合并存,大滯后和大慣性效應顯著,加之強干擾因素影響,使得關鍵性指標難以實現自動、穩定、精準控制。更為嚴峻的是,空分裝置的運行必須實時響應下游煉鋼廠的負荷變化,這不僅對系統穩定性提出極高要求,也使得操作人員長期處于高強度工作狀態。

面對這些行業痛點,和利時憑借在工業自動化領域20余年的技術積淀,創新性地推出了智能先進控制整體解決方案,采用"基礎控制優化+先進控制優化+自動變負荷"的三重技術架構,成功實現空分裝置的全流程智能先進控制。項目實施后,高度提升了整個裝置的自動化水平,更為龍騰特鋼帶來顯著的管理效益和經濟效益。

· 運行效率大幅提升:全廠自控率達到100%;APC投用率100%,空分裝置的生產效率和管理效率顯著提升;

· 節能減排效果顯著:在原料消耗不變的前提下氧氣放散減少21.26%,能源消耗降低,經濟效益顯著;

· 操作強度降低:運行人員操作強度與操作頻次大幅減少,人工操作頻次降低95%;

· 生產穩定性增強:關鍵工藝參數的標準方差顯著降低,關鍵過程變量標準方差降低60.18%;

· 自動變負荷調節:裝置負荷在75%-105%之間自動靈活調節,自動變負荷變化速度每分鐘0.1~0.2%;

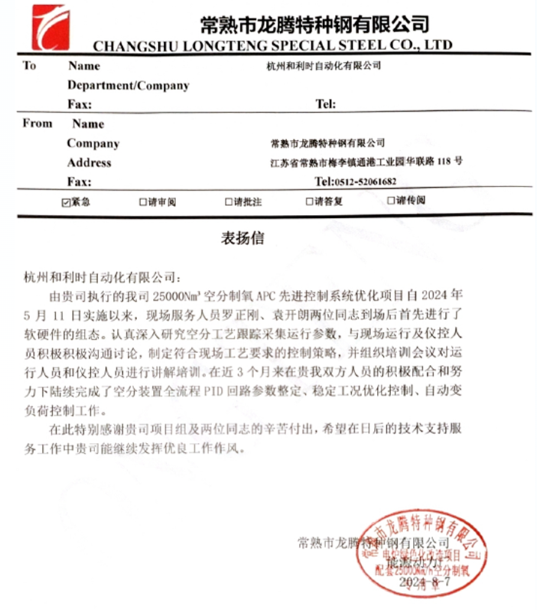

自智能先進控制系統成功投運以來,以其卓越的穩定性、安全性和可靠性為基礎,為龍騰特鋼集團的生產運營帶來強有力的支撐,其優化控制效果顯著,不僅提升了生產效率,還為客戶帶來了實實在在的經濟效益。龍騰特鋼集團對和利時的產品技術與解決方案給予高度評價,并對項目團隊的專業能力、及高效執行力表示由衷贊賞。

和利時智能先進控制解決方案,正在重新定義鋼鐵行業空分裝置的生產效率與運營模式,項目的成功實施,將有效助力龍騰特鋼集團持續保持行業競爭活力,也標志著和利時智能化、數字化解決方案在推動鋼鐵企業技術轉型和資源高效利用方向的創新實力,雙方的合作將為鋼鐵行業的高質量綠色發展再起新篇。

資訊頻道

資訊頻道