1. 背景介紹

泰豐先行集團,始創(chuàng)于1999年,是中國鋰離子電池關(guān)鍵材料行業(yè)的先行者。其電池級碳酸鋰產(chǎn)能達到2萬噸/年,磷酸鐵鋰、鈷酸鋰、三元正極材料產(chǎn)能已達30萬噸/年,擁有高端隔膜材料產(chǎn)能7億平米/年的生產(chǎn)規(guī)模。目前集團開發(fā)的產(chǎn)品,已處于國際領(lǐng)先水平。追求生產(chǎn)過程的自動化、信息化和智能化一直是泰豐先行生產(chǎn)制造的堅定目標。通過不斷的對生產(chǎn)過程進行自動化升級改造,泰豐先行的自動化、智能化水平將得到很大提升,本次泰豐先行鋰電池新材料智能工廠項目公司更是作為重中之重,從起初項目規(guī)劃設(shè)計就要求本次新工廠自動化水平達到行業(yè)領(lǐng)先水平,并期望打造智能制造一體化智能工廠。

隨著工業(yè)4.0時代的到來,新能源新材料等精細化工行業(yè)面臨著生產(chǎn)效率提升、產(chǎn)品質(zhì)量保證、成本降低以及環(huán)境友好等多方面的挑戰(zhàn)。 新材料智能管控一體化智能工廠無規(guī)模參考案例,該項目同步建設(shè)包含軟硬一體方案涵蓋內(nèi)容廣,方案復(fù)雜系數(shù)高,整體方案包含:集散控制系統(tǒng)DCS,批處理控制系統(tǒng)BATCH,全自動化立體倉庫管理系統(tǒng),倉儲管理系統(tǒng)WMS,企業(yè)資源規(guī)劃系統(tǒng)ERP,以及生產(chǎn)執(zhí)行MES管理系統(tǒng)等,基于該軟硬件項目及系統(tǒng)的實施落地,和利時與泰豐先行依托行業(yè)特色,參照了先進行業(yè)智能工廠設(shè)計經(jīng)驗,參考德國工業(yè)4.0 中的智能工廠模式及美國GE 工業(yè)互聯(lián)網(wǎng)等先進理念,結(jié)合泰豐企業(yè)實際情況部署了基于智能管控一體化平臺的新材料特色智能工廠方案,該方案基于工業(yè)互聯(lián)網(wǎng)技術(shù)開發(fā),支持一鍵安裝,“隨需應(yīng)變”功能組合策略,可集成新一代生產(chǎn)執(zhí)行系統(tǒng)(MES)、批量控制系統(tǒng)(Batch)、高級過程控制系統(tǒng)(APC)、操作員培訓(xùn)系統(tǒng)(OTS)等生產(chǎn)管理套件,與DCS或PLC配合完成OT層自動化控制,形成一體化智能工廠平臺軟件;亦可方便地集成客戶既有ERP或OA系統(tǒng),進行功能和數(shù)據(jù)的快速整合,滿足功能性需求(生產(chǎn)、管理)和非功能需求(系統(tǒng)性能、擴展性),減少企業(yè)對系統(tǒng)既有模塊的依賴,滿足一體化認證、一體化操作、一體化運維的要求,全面提升企業(yè)的研發(fā)、生產(chǎn)、管理和服務(wù)的智能化水平,為精細化工數(shù)智化轉(zhuǎn)型提供有力樣板。

2. 目標與原則

項目以中國制造 2025 為宗旨,以兩化深度融合為突破口,參考德國工業(yè)4.0 中的智能工廠模式及美國GE工業(yè)互聯(lián)網(wǎng)等先進理念,結(jié)合企業(yè)實際情況,在現(xiàn)有自動化系統(tǒng)建設(shè)的基礎(chǔ)上,通過智能化生產(chǎn)系統(tǒng)以及全面化管理系統(tǒng)的建設(shè),以技術(shù)領(lǐng)先、生產(chǎn)智能、管理先進的智能化樣板工廠建設(shè)為參照,達到設(shè)備互聯(lián)、系統(tǒng)互通、實現(xiàn)生產(chǎn)過程透明化、質(zhì)量管控數(shù)字化、成本控制精細化,從而提升生產(chǎn)效率、設(shè)備利用率,降低運營成本、產(chǎn)品不良品率和縮短產(chǎn)品研發(fā)周期,最終實現(xiàn)全廠均衡、安全、高效、智能生產(chǎn)的整體建設(shè)目標。

在全流程透明的、自動的數(shù)字化平臺支持下,通過智能化生產(chǎn)系統(tǒng)以及全面化管理系統(tǒng)的建設(shè),以技術(shù)領(lǐng)先、生產(chǎn)智能、管理先進的智能化樣板工廠建設(shè)為參照,打造機制優(yōu)、人均勞動生產(chǎn)率領(lǐng)先、成本低、質(zhì)量高的標桿企業(yè),最終實現(xiàn)全廠均衡、安全、高效、綠色生產(chǎn)的整體建設(shè)目標。

通過對工廠生產(chǎn)、經(jīng)營參數(shù)的智能化分析、判斷、決策、精準執(zhí)行,優(yōu)化生產(chǎn)經(jīng)營組織和控制,使工廠運行平穩(wěn),指標優(yōu)化,能耗達標并進一步降低,環(huán)保指標達標甚至超凈排放,最終實現(xiàn)泰豐先行智能工廠建設(shè)的總體目標。

3. 案例實施與應(yīng)用情況

(1) 案例分步規(guī)劃

在數(shù)字化平臺支持下,通過智能化生產(chǎn)系統(tǒng)以及全面化管理系統(tǒng)的建設(shè),以技術(shù)領(lǐng)先、生產(chǎn)智能、管理先進的智能化樣板工廠建設(shè)為參照,打造機械自動化、人均勞動生產(chǎn)率領(lǐng)先、成本低、質(zhì)量高的標桿企業(yè),最終實現(xiàn)全廠均衡、安全、高效、綠色生產(chǎn)的整體建設(shè)目標。

基建階段完成對智能設(shè)備的提資,完成基礎(chǔ)自動化、批量控制(Batch)、工控網(wǎng)絡(luò)、視頻網(wǎng)絡(luò)、信息化基礎(chǔ)設(shè)施、信息安全、工業(yè)物聯(lián)網(wǎng)等的建設(shè),做到工廠設(shè)備智能化、過程自動化、網(wǎng)絡(luò)化、少人化。

基建后期同步開展數(shù)字化工廠建設(shè),包括經(jīng)營決策、綜合監(jiān)控、計劃管理、生產(chǎn)管理、設(shè)備管理、智能巡檢、質(zhì)量管理、能源管理、倉儲等信息系統(tǒng),實現(xiàn)工廠全面可視化。

投產(chǎn)并實現(xiàn)達產(chǎn)達標后,在積累一定量數(shù)據(jù)的基礎(chǔ)上,開始建設(shè)工業(yè)大數(shù)據(jù)分析平臺,挖掘數(shù)據(jù)潛在價值,實現(xiàn)設(shè)備故障智能診斷、過程參數(shù)優(yōu)化、生產(chǎn)流程優(yōu)化、經(jīng)營決策優(yōu)化等,打造具有自感知、自學(xué)習(xí)、自決策、自執(zhí)行、自適應(yīng)的智能工廠。

(2) 實施與應(yīng)用詳細情況:

基于智能管控一體化平臺的新材料智能工廠解決方案整體架構(gòu)圖如下:

① 工業(yè)信息安全:

工業(yè)信息安全工業(yè)控制系統(tǒng)網(wǎng)絡(luò)信息安全方案設(shè)計遵循《GB/T25070-2019網(wǎng)絡(luò)安全等級保護安全設(shè)計技術(shù)要求中》三級系統(tǒng)的設(shè)計要求及行業(yè)相關(guān)文件的要求,以等級保護設(shè)計技術(shù)要求中提出的工業(yè)控制統(tǒng)保護安全技術(shù)設(shè)計框架為基礎(chǔ),綜合采用主動防護技術(shù)、物理隔離技術(shù)、邏輯隔離技術(shù),協(xié)議轉(zhuǎn)換技術(shù)等,構(gòu)建在安全管理中心支持下的安全計算環(huán)境、安全區(qū)邊界、安全通信網(wǎng)絡(luò)三重防御體系,確保工業(yè)控制系統(tǒng)網(wǎng)絡(luò)中主機終端安全、網(wǎng)絡(luò)通信及邊界安全、應(yīng)用及數(shù)據(jù)安全。

② 超融合數(shù)據(jù)中心

采用超融合一體機5臺,將業(yè)務(wù)系統(tǒng)虛擬化,通過虛擬化網(wǎng)絡(luò)對業(yè)務(wù)系統(tǒng)名個對應(yīng)分層模塊安全隔離,構(gòu)建虛擬存儲資源池,滿足業(yè)務(wù)系統(tǒng)改造對數(shù)據(jù)容量和高性能的需求。

③ 網(wǎng)絡(luò)建設(shè)

本項目智能工廠建設(shè)辦公有線網(wǎng)絡(luò)、辦公無線網(wǎng)絡(luò)、視頻網(wǎng)絡(luò),共中預(yù)留電話網(wǎng)絡(luò)和廣播網(wǎng)絡(luò)。

④ 數(shù)據(jù)中心

為解決大量重要數(shù)據(jù)如何存儲和利用的問題,項目構(gòu)建統(tǒng)一化存儲架構(gòu),實現(xiàn)數(shù)據(jù)的統(tǒng)一存儲、管理、應(yīng)用。本項目在運營指揮中心建設(shè)一套生產(chǎn)運營指揮及控制中心系統(tǒng)。

⑤ 視頻監(jiān)控

視頻監(jiān)控建立依托網(wǎng)絡(luò)資源數(shù)字化的智能綜合管理平臺,通過部署視頻監(jiān)控設(shè)備覆蓋主要生產(chǎn)區(qū)域、關(guān)鍵設(shè)備,關(guān)鍵崗位和安全場所,結(jié)合視頻監(jiān)控平臺的在線監(jiān)控、智能分析、聯(lián)動告警、融合通信等功能,實現(xiàn)各關(guān)鍵崗位、工藝流程、設(shè)備、重大危險源等區(qū)域進行實時監(jiān)控。

⑥ 生產(chǎn)管理平臺搭建:

以平臺+APP形式靈活部署,部署生產(chǎn)數(shù)據(jù)采集、生產(chǎn)監(jiān)視預(yù)報警管理、實時數(shù)據(jù)庫、生產(chǎn)管理、質(zhì)量管理、能源管理、設(shè)備管理、智能巡檢、安環(huán)管理、績效管理、生產(chǎn)統(tǒng)計、管理駕駛艙、移動APP,面向企業(yè)提供生產(chǎn)過程管控、輔助生產(chǎn)工具,銜接工業(yè)生產(chǎn)現(xiàn)場的硬件和軟件體系,實現(xiàn)物物相連,信息相通,提供多方集成入口,實現(xiàn)對廠區(qū)環(huán)境、原料、車間、成品、包裝、人員、設(shè)備等資源的優(yōu)化和協(xié)調(diào)。

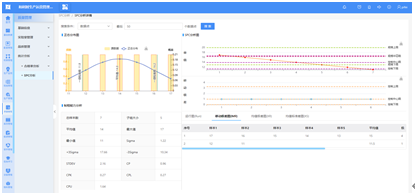

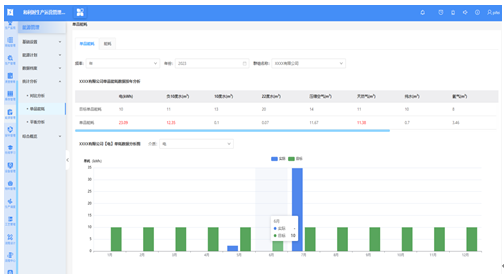

生產(chǎn)監(jiān)控模塊

質(zhì)量管理模塊

設(shè)備管理模塊

能源管理模塊

(3) 案例創(chuàng)新性

① 技術(shù)創(chuàng)新:采用微服務(wù)架構(gòu),對新需求、新功能可以快速迭代,減少對系統(tǒng)既有模塊的影響和依賴,維護升級簡單方便。

② 產(chǎn)品創(chuàng)新:從設(shè)備原料進廠、自動生產(chǎn)、品控優(yōu)化、成品出廠等每個環(huán)節(jié) 我們都有對應(yīng)的功能模塊進行管理,實現(xiàn)生產(chǎn)全流程數(shù)字化管理。并且實現(xiàn)了批次生產(chǎn)過程物料消耗、能源使用、控制參數(shù)、產(chǎn)線設(shè)備、值班排班等完整記錄,提供正向和反向追溯。

③ 服務(wù)創(chuàng)新:智能工廠方案會將ERP、MOM、Batch、DCS等產(chǎn)品進行有機結(jié)合,通過多種標準工業(yè)協(xié)議,多種數(shù)據(jù)訪問方式,實現(xiàn)數(shù)據(jù)和命令的上傳下達,相互訪問融合貫通,完整實現(xiàn)數(shù)據(jù)交互及業(yè)務(wù)應(yīng)用。

④ 機制創(chuàng)新:具備強大的“隨需應(yīng)變”功能組合策略,通過輕量化的組態(tài)即可實現(xiàn)客戶的定制化需求。

⑤ 模式創(chuàng)新:支持靈活伸縮部署,一鍵式安裝,提高項目實施效率,降低實施成本。

⑥ 應(yīng)用場景創(chuàng)新:從設(shè)備原料、自動生產(chǎn)、品控優(yōu)化、出廠庫存等每一個環(huán)節(jié)我們都有對應(yīng)的功能模塊進行管理,實現(xiàn)生產(chǎn)全流程數(shù)字化管理。批次生產(chǎn)過程中物料消耗、能源使用、控制參數(shù)、產(chǎn)線設(shè)備、值班班組等都完整記錄,支持正向和反向追溯。

(4) 重點與難點問題及解決思路

? 重點與難點問題

① 多方協(xié)助與溝通難題:智能工廠項目集成了生產(chǎn)、物流、質(zhì)量控制、信息技術(shù)和工業(yè)工程等多個專業(yè)領(lǐng)域,涉及部門眾多且人員知識結(jié)構(gòu)各異。由于各部門從各自職能出發(fā),期望主導(dǎo)項目的實施方向,而彼此間的溝通機制尚待完善,往往導(dǎo)致在理解和解決問題上存在較大分歧,形成溝通障礙。

② 前期信息化遺留問題的集中暴露:企業(yè)引入智能工廠項目的初衷在于彌補先前ERP、WMS等信息化系統(tǒng)在解決生產(chǎn)現(xiàn)場實際問題上的不足。然而,在MES深入實施的過程中,早期系統(tǒng)中存在的矛盾和斷點會逐漸顯現(xiàn),如生產(chǎn)計劃執(zhí)行、生產(chǎn)反饋、質(zhì)量管控等方面的問題需得到有效整合和解決,這就要求企業(yè)必須妥善協(xié)調(diào)和整合多方資源,克服既有系統(tǒng)與智能工廠系統(tǒng)之間的融合難題。

③ 高度定制化與核心業(yè)務(wù)沖擊:鑒于智能工廠項目系統(tǒng)直接影響到制造企業(yè)的核心生產(chǎn)環(huán)節(jié),而每個企業(yè)的生產(chǎn)流程和工藝各有特點,定制化程度極高,企業(yè)在實施時不得不小心翼翼,以免過激的業(yè)務(wù)流程變革導(dǎo)致生產(chǎn)線效率下降,甚至對精益生產(chǎn)和現(xiàn)場作業(yè)造成額外負擔(dān)。

④ 系統(tǒng)復(fù)雜度與專業(yè)知識匱乏:根據(jù)ISA-95標準,智能工廠項目中的MES系統(tǒng)包含多達11個標準模塊,構(gòu)成一個龐大而復(fù)雜的系統(tǒng)。要透徹理解每個模塊的關(guān)鍵功能及其相互關(guān)聯(lián),并結(jié)合企業(yè)實際情況選擇恰當?shù)膶嵤┣腥朦c,對企業(yè)的專業(yè)人才儲備和知識架構(gòu)提出了較高要求。

? 解決思路

① 明確定位與梳理業(yè)務(wù)需求:首要任務(wù)是認識實施智能工程項目的目標和預(yù)期效益,避免盲目跟風(fēng)。同時,引導(dǎo)企業(yè)內(nèi)部形成共識,明確智能工廠項目在業(yè)務(wù)管理層面的核心功能與覆蓋范圍,認識到智能工廠項目并不是簡單復(fù)制其他企業(yè)的成功案例,而是要結(jié)合自身實際進行適當裁剪和定制。

② 技術(shù)與業(yè)務(wù)管理深度融合:在實施智能工程項目過程中,從管理層面加強技術(shù)人員與業(yè)務(wù)部門的溝通協(xié)作,深入了解企業(yè)生產(chǎn)管理的實際需求,嚴格管控項目執(zhí)行過程中的各類文件,如需求調(diào)研報告、藍圖設(shè)計方案、詳細設(shè)計說明書等文件;形成符合企業(yè)實際情況的解決方案,確保智能工程技術(shù)方案能切實解決業(yè)務(wù)痛點,做到技術(shù)與業(yè)務(wù)管理的有效結(jié)合。

③ 重視基礎(chǔ)數(shù)據(jù)整理:智能工程項目各系統(tǒng)的運行依賴于準確、完整的業(yè)務(wù)數(shù)據(jù)基礎(chǔ)。因此,整理和優(yōu)化生產(chǎn)和管理相關(guān)的基礎(chǔ)數(shù)據(jù)至關(guān)重要。通過匯集生產(chǎn)現(xiàn)場和企業(yè)管理的各類信息,實現(xiàn)對制造過程的實時監(jiān)控與追蹤,為客服部門提供便捷的追溯查詢服務(wù),從而消減內(nèi)耗,提高服務(wù)效率。

④ 注重人員培訓(xùn)和管理:智能工廠建設(shè)需要具備專業(yè)的技術(shù)和管理人才,項目前期固定企業(yè)專業(yè)團隊人員,全程參與智能工廠項目建設(shè),實施過程注重人員培訓(xùn)和管理,提高員工的技能和管理水平。

4. 應(yīng)用價值與效益

(1) 應(yīng)用價值

泰豐先行項目依托的基于智能管控一體化平臺的新材料解決方案推廣價值顯著,其功能模塊的設(shè)計靈活性與可定制化開發(fā)特性,使得該方案在區(qū)域、行業(yè)及領(lǐng)域內(nèi)均展現(xiàn)出極高的可復(fù)制性。在行業(yè)層面,該智能工廠方案不僅適用于傳統(tǒng)的石化、鋼鐵、精細化工等行業(yè),其高度定制化的特點也使其能夠輕松融入新材料、醫(yī)藥、食品等新興制造領(lǐng)域,推動各行業(yè)生產(chǎn)運營效率的全面提升。

(2) 效益

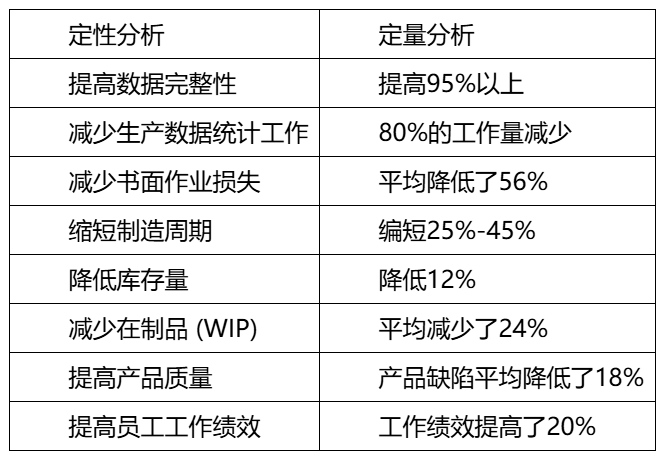

① 經(jīng)濟效益

基于智能管控一體化平臺的精細化工解決方案,運用信息化手段規(guī)范現(xiàn)有的業(yè)務(wù)管理,提升管理效率。可直接產(chǎn)生經(jīng)濟效益具體如下:

其中泰豐先行智能工廠項目:運用信息化手段規(guī)范現(xiàn)有的業(yè)務(wù)管理,提升管理效率。整個生產(chǎn)人工減少20%,批次效率提升18.5%,產(chǎn)量增加16.5%,設(shè)備巡檢提升40%,合格率提升到98.7%。

② 社會效益

推動產(chǎn)業(yè)升級:基于智能管控一體化平臺的智能工廠方案的實施促進了制造業(yè)的數(shù)字化轉(zhuǎn)型和智能化升級,推動了精細化工整個產(chǎn)業(yè)鏈的升級和優(yōu)化。

促進就業(yè):雖然自動化和智能化在一定程度上替代部分重復(fù)性勞動,但同時也催生了新興職業(yè)需求,為社會提供更多的高端就業(yè)機會。

提升客戶滿意度:通過提高產(chǎn)品質(zhì)量和服務(wù)水平,增強了客戶滿意度和忠誠度,促進了市場的穩(wěn)定和增長。

③ 生態(tài)效益

資源節(jié)約:通過優(yōu)化生產(chǎn)流程和資源分配,減少資源消耗和浪費,有助于實現(xiàn)資源的可持續(xù)利用。

減少污染:通過提高生產(chǎn)效率和質(zhì)量,減少因生產(chǎn)過程中的不合格品和廢品處理而產(chǎn)生的污染和排放,有利于環(huán)境保護和可持續(xù)發(fā)展。

綠色生產(chǎn):支持綠色生產(chǎn)理念,通過數(shù)據(jù)分析和優(yōu)化,推動企業(yè)在生產(chǎn)過程中采用更加環(huán)保的材料和工藝,實現(xiàn)綠色智造

泰豐先行智能管控一體化新材料智能工廠項目,可參考的行業(yè)規(guī)模案例少,整體系統(tǒng)復(fù)雜,軟硬件系統(tǒng)品類多,和利時依托公司已有成熟的MES平臺作為基礎(chǔ),響應(yīng)國家智能制造發(fā)展戰(zhàn)略、掌握技術(shù)核心的需要,特打造精細化工智能管控一體化系統(tǒng),該系統(tǒng)基于工業(yè)互聯(lián)網(wǎng)技術(shù)開發(fā),支持一鍵安裝,“隨需應(yīng)變”功能組合策略,可集成新一代生產(chǎn)執(zhí)行系統(tǒng)(MES)、批量控制系統(tǒng)(Batch)、高級過程控制系統(tǒng)(APC)、操作員培訓(xùn)系統(tǒng)(OTS)等生產(chǎn)管理套件,與DCS或PLC配合完成OT層自動化控制,形成一體化智能工廠平臺軟件;亦可方便地集成客戶既有ERP或OA系統(tǒng),進行功能和數(shù)據(jù)的快速整合,滿足功能性需求(生產(chǎn)、管理)和非功能需求(系統(tǒng)性能、擴展性),減少企業(yè)對系統(tǒng)既有模塊的依賴,滿足一體化認證、一體化操作、一體化運維的要求。

系統(tǒng)通盤考慮整合現(xiàn)有業(yè)務(wù)板塊,復(fù)用性高,全面打通業(yè)務(wù)信息孤島,優(yōu)化生產(chǎn)工作流程,解決現(xiàn)有系統(tǒng)存在的問題和管理盲區(qū),滿足規(guī)模化業(yè)務(wù)擴展需要,面向新需求、新功能可以進行快速迭代開發(fā),減少對系統(tǒng)既有模塊的影響和依賴,提升企業(yè)生產(chǎn)運行效率和自動化、智能化水平。

資訊頻道

資訊頻道