作者:上海發(fā)那科機(jī)器人有限公司 呂苗苗

1 背景

隨著汽車輕量化要求和新能源汽車產(chǎn)量的逐年提高,鋁合金材質(zhì)的零件在汽車上的使用比例逐漸提高,其中鋁壓鑄件占汽車用鋁量約80%。隨著應(yīng)用技術(shù)的進(jìn)一步提升,鋁壓鑄件從驅(qū)動(dòng)系統(tǒng)、傳動(dòng)系統(tǒng)、制動(dòng)系統(tǒng)等零部件位置逐漸延伸至引擎蓋、擋泥板、車門、后車廂、車頂、整車身等以沖壓焊接件為主的大型部位。

因機(jī)器人可以提高工作效率和質(zhì)量,避免人員作業(yè)安全隱 患,對(duì)這些復(fù)雜形狀、存在壓鑄變形的鋁壓鑄件,選擇用機(jī)器人研磨工藝解決鋁壓鑄成型后零件裂紋、冷隔、凸起、起泡、 拉印、凹陷、飛邊等表面缺陷問(wèn)題是客戶的首選。本案例項(xiàng)目應(yīng)用了以2臺(tái)FANUC R-2000iC/165F機(jī)器人為核心的研磨系統(tǒng) 對(duì)汽車引擎蓋內(nèi)板以及車廂門內(nèi)板進(jìn)行去毛刺、打磨、拋光、 清洗烘干整套自動(dòng)化流程。

2 項(xiàng)目實(shí)施

2.1 關(guān)鍵技術(shù)

(1)濕式打磨,解決粉塵爆炸的隱患;

(2)離線編程,高精度的生成打磨軌跡;

(3)恒力浮動(dòng)砂帶機(jī)、拋光機(jī),保證缺陷均勻去除;

(4)研磨適配軟件;

(5)布局緊湊。

2.2 系統(tǒng)說(shuō)明

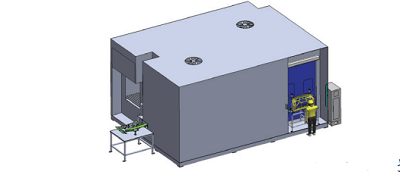

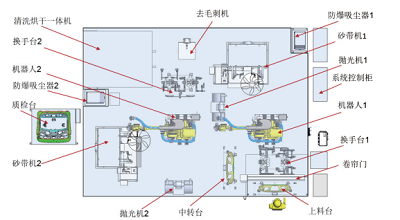

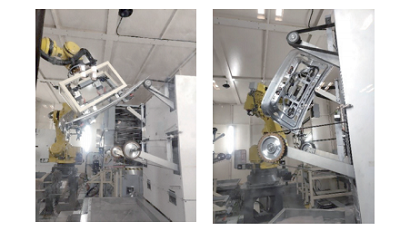

系統(tǒng)由2臺(tái)FANUC R-2000iC/165F機(jī)器人、1套上料臺(tái)、 1套卷簾門、1套去毛刺機(jī)、2套拋光機(jī)、2套濕式砂帶機(jī)、2套工業(yè)防爆除塵器、2套換手臺(tái)、1套中轉(zhuǎn)臺(tái)、1套清洗烘干一體 機(jī)、1套質(zhì)檢臺(tái)、1套防護(hù)房、光柵等安全防護(hù)設(shè)備組成。自動(dòng)化研磨系統(tǒng)及其布局如圖1、圖2所示。

圖1 自動(dòng)化研磨系統(tǒng)

圖2 自動(dòng)化研磨系統(tǒng)布局

系統(tǒng)整體具有以下特點(diǎn):

(1)采用雙機(jī)器人研磨,提高生產(chǎn)效率;

(2)由機(jī)器人控制伺服砂帶機(jī)協(xié)同打磨,柔性高;

(3)濕式砂帶機(jī)可以整體伺服旋轉(zhuǎn),確保機(jī)器人以最好的姿態(tài)進(jìn)行打磨;

(4)抓手可快速切換,適配多種零件;

(5)密閉設(shè)計(jì),采用雙層鋁合金型材,防護(hù)全面;

(6)濕式打磨,去除粉塵,系統(tǒng)防爆性能好;

(7)占地6m×8m,布局緊湊。

2.3 質(zhì)量標(biāo)準(zhǔn)和工藝參數(shù)

(1)打磨質(zhì)量標(biāo)準(zhǔn):所有表面不允許裂紋、冷隔;密封 面不允許有凸起區(qū),表面粗糙度Rz80;接合面由熱裂引起的 凸起最大需小于0.5mm,氣泡直徑小于1mm,凹陷自由表面iv> 深度小于0.2mm,有材料堆積的區(qū)域,直徑小于5mm,深度 小于0.5mm;螺紋接觸面和螺栓頭接觸面凸起區(qū)最大Rz30;

(2)去毛刺機(jī):防爆電主軸,功率4kW,轉(zhuǎn)速 8000RPM,輸出力矩達(dá)到5NM;

(3)拋光機(jī):功率4kW,設(shè)備轉(zhuǎn)速3500RPM,能在 30mm的距離內(nèi)保持0~10kg的恒力浮動(dòng);

(4)砂帶機(jī):功率4kW,砂帶線速度40m/s,能在30mm的距離內(nèi)保持0~10kg的恒力浮動(dòng);

(5)砂帶機(jī)伺服旋轉(zhuǎn)定位精度:≤1弧分。

2.4 操作流程

(1)人員放置未研磨件至上料臺(tái);

(2)機(jī)器人1抓取工件,將工件送至拋光機(jī)處,對(duì)工件正面部分可見面、小部分包邊面進(jìn)行拋光;送至砂帶機(jī)區(qū)域, 對(duì)工件正面大部分包邊面、接觸面打磨;

(3)機(jī)器人1將工件送至中轉(zhuǎn)臺(tái),機(jī)器人2反向抓取 ;

(4)機(jī)器人2將工件送至去毛刺機(jī)位置,對(duì)孔位進(jìn)行去毛刺處理;再依次至拋光機(jī)、砂帶機(jī)區(qū)域進(jìn)行零件反面的研磨作業(yè);

(5)研磨完畢,將工件送至清洗烘干一體機(jī)上料位置, 工件進(jìn)入開始清洗及烘干階段;

(6)人員下料并檢測(cè)工件粗糙度;

(7)更換零件生產(chǎn)時(shí),機(jī)器人在換手臺(tái)快速更換抓手。

2.5 安全與控制系統(tǒng)

由系統(tǒng)總控PLC控制所有設(shè)備之間的全部動(dòng)作邏輯。

所有安全信號(hào)采用雙回路硬接線方式。當(dāng)機(jī)器人在運(yùn)行 時(shí),卷簾門下降、安全門鎖閉合,處于安全防護(hù)房之外的操作人員不能進(jìn)入機(jī)器人運(yùn)行區(qū)域,若要進(jìn)行檢查或檢修,必須通過(guò)區(qū)域操作面板上“請(qǐng)求進(jìn)入”按鈕,待機(jī)器人停到安全等待位置后按下“開門請(qǐng)求”按鈕才能被允許進(jìn)入。

2.6 數(shù)據(jù)采集及監(jiān)控系統(tǒng)

項(xiàng)目搭建了SCADA監(jiān)控系統(tǒng),對(duì)現(xiàn)場(chǎng)生產(chǎn)進(jìn)行監(jiān)控。主要功能包括以下兩個(gè)方面:

(1)數(shù)據(jù)采集:采集設(shè)備的當(dāng)前狀態(tài)、系統(tǒng)報(bào)警和生產(chǎn) 信息,便于生產(chǎn)統(tǒng)計(jì)和故障排查;

(2)生產(chǎn)及設(shè)備監(jiān)控:主要顯示工藝設(shè)備數(shù)據(jù)、操作人員信息。

2.7 FANUC R-2000iC/165F機(jī)器人性能描述

(1)6軸關(guān)節(jié)運(yùn)動(dòng),最大負(fù)重165kg,有效范圍2.65米, 重復(fù)定位精度±0.05mm;

(2)高可靠性、高性價(jià)比的萬(wàn)能智能型機(jī)器人;

(3)高可靠性的FANUC伺服系統(tǒng),實(shí)現(xiàn)長(zhǎng)久高效的生產(chǎn);

(4)更長(zhǎng)的維護(hù)間隔周期,使用成本更低。

2.8 主要設(shè)備性能描述

(1)砂帶機(jī):電機(jī)為粉塵防爆電機(jī),含四個(gè)砂帶工位, 可以配置不同寬度不同目數(shù)的砂帶。設(shè)計(jì)有恒力浮動(dòng)機(jī)構(gòu),可以根據(jù)設(shè)定值自動(dòng)調(diào)節(jié)砂帶輪的進(jìn)給量,實(shí)現(xiàn)柔性打磨。砂帶 機(jī)帶有噴淋裝置實(shí)現(xiàn)濕式打磨,底部設(shè)計(jì)有噴淋液自動(dòng)收集過(guò)濾循環(huán)系統(tǒng),能夠有效過(guò)濾噴淋液中的粉塵。

(2)拋光機(jī):電機(jī)為粉塵防爆電機(jī),雙頭拋光機(jī),雙頭位置中間距離可自動(dòng)調(diào)節(jié)。 拋光機(jī)上安裝有3M小旋風(fēng)千絲輪,對(duì)較小凹凸不平區(qū)域進(jìn)行拋光。小旋風(fēng)可以根據(jù)拋光區(qū)域?qū)挾冗x擇不同層數(shù)。拋光機(jī)設(shè)計(jì)有浮動(dòng)力調(diào)節(jié)裝置,可實(shí)現(xiàn)恒力拋光。

(3)毛刺機(jī):用于工件頂桿的去毛刺,設(shè)備包括電主軸、油冷機(jī)、碎屑收集盒和支撐架。收集盒用于收集碎屑,需要人工定期清理。

(4)工業(yè)防爆除塵器:最大體積流量3400L/min,最大真空23000Pa,過(guò)濾面積6.318cm2。采用防爆軟管將吸塵管道連接至拋光機(jī),采用壽命高于通用馬達(dá)的EC-TEC馬達(dá),提供持久的強(qiáng)勁吸塵動(dòng)力。ABS塑料集塵容器帶有防火功能,適用于安全抽吸鋁塵。

(5)機(jī)器人手爪:夾爪動(dòng)力為氣動(dòng),通過(guò)夾鉗夾持工件孔位進(jìn)行夾取;兩種夾爪通過(guò)換手臺(tái)實(shí)現(xiàn)自動(dòng)更換;采用斷電保持閥以及手抓上的零件傳感器保證抓取安全性。

(6)工作站地板:研磨過(guò)程中飛濺的水流進(jìn)入底板統(tǒng)一收集并從出水口流出,格柵踏板打開可清理。

(7)換手臺(tái):同時(shí)安放兩款手爪,設(shè)計(jì)有防塵蓋避免粉塵落入快換盤。

(8)中轉(zhuǎn)臺(tái):中轉(zhuǎn)臺(tái)上設(shè)計(jì)有通用定位孔銷,定位工件,用于零件在兩臺(tái)機(jī)器人之間中轉(zhuǎn)。

3 應(yīng)用創(chuàng)新點(diǎn)

通過(guò)研究影響研磨質(zhì)量的因素,項(xiàng)目應(yīng)用了FANUC開發(fā)的輔助軟硬件,提高研磨質(zhì)量和用戶體驗(yàn)。

(1)遠(yuǎn)程TCP: 機(jī)器人以固裝的工具上某一確定點(diǎn)作為坐標(biāo)系參考點(diǎn)(TCP),從而機(jī)器人獲得相對(duì)于抓取工件固定的工具研磨路徑,通過(guò)遠(yuǎn)程TCP可以將示教過(guò)程簡(jiǎn)化、減少調(diào)試點(diǎn)位,當(dāng)工藝路徑為曲線時(shí),使用遠(yuǎn)程TCP功能可以提升軌跡精度。

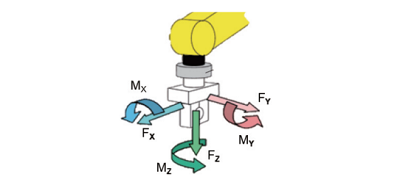

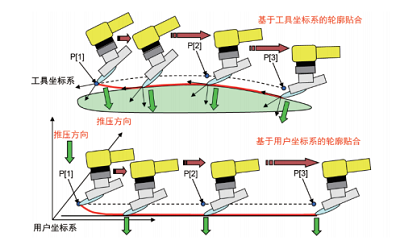

(2)力覺控制:FANUC力覺傳感器同時(shí)檢出施加在機(jī)器人工具前端任意方向的外力在XYZ方向上的6個(gè)力和力矩的分 量,如圖3所示,最大檢測(cè)范圍250kg。傳感器的仿形功能是以恒定的推壓力施加并跟蹤目標(biāo)曲面,將推壓方向上施加的力作為控制的目標(biāo)力而完成曲面的恒力研磨。力傳感器仿形功能 如圖4所示。

圖3 6個(gè)力和力矩的分量

圖4 力傳感器仿形功能

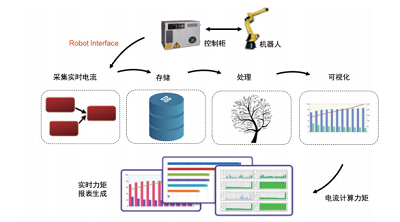

(3)力矩監(jiān)控: 研磨過(guò)程中通過(guò)軟件采集機(jī)器人6軸的實(shí)時(shí)電流,進(jìn)行數(shù)據(jù)處理,生成實(shí)時(shí)的力矩報(bào)表,為調(diào)試人員 不斷優(yōu)化研磨程序提供了方向。力矩監(jiān)控原理如圖5所示。

圖5 力矩監(jiān)控原理

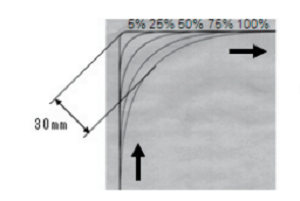

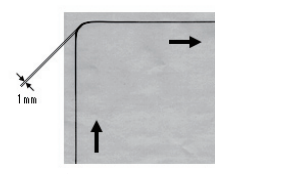

(4)路徑恒定功能:使用恒定路徑功能軟件,能夠讓用戶以較低的速度倍率對(duì)研磨程序進(jìn)行驗(yàn)證,再進(jìn)行全速生產(chǎn), 倍率變化后,機(jī)器人依然能夠保證同樣精度的運(yùn)動(dòng)軌跡,如圖 6、7所示。

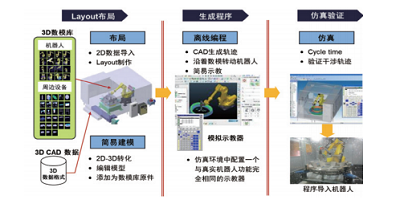

(5)ROBOGUIDE離線編程: FANUC ROBOGUIDE軟件模擬真實(shí)的研磨環(huán)境,可實(shí)現(xiàn)機(jī)器人研磨程序的離線生成。它 應(yīng)用三維仿真軟件的幾何圖形功能將產(chǎn)品輪廓生成離線軌跡, 相比現(xiàn)場(chǎng)編程能極大提高精度,縮短現(xiàn)場(chǎng)調(diào)試時(shí)間,使研磨系統(tǒng)可以快速迭代不同產(chǎn)品,即使是小批量制造也能獲利。 ROBOGUIDE離線編程如圖8所示。

圖6 使用前

圖7 使用后

圖8 ROBOGUIDE離線編程

4 生產(chǎn)效益 圖8 ROBOGUIDE離線編程

研磨作業(yè)因粉塵環(huán)境對(duì)人體的傷害,作業(yè)安全隱患以及受 經(jīng)驗(yàn)技術(shù)影響較大,該工種薪酬較高,特別因該項(xiàng)目為大件加工,機(jī)器人手持工件可以連續(xù)進(jìn)行作業(yè),而人工作業(yè)時(shí)需大量轉(zhuǎn)運(yùn)時(shí)間,經(jīng)測(cè)算1臺(tái)機(jī)器人的效率等于2~3個(gè)人工效率,雙班生產(chǎn),成本回收期為2~3年。

同時(shí),因鋁壓鑄件零件結(jié)構(gòu)復(fù)雜、研磨技術(shù)含量高,機(jī)器人替代人工可以保障產(chǎn)品質(zhì)量一致性,幫助客戶獲得下游客戶的認(rèn)可,提高市場(chǎng)競(jìng)爭(zhēng)力。

現(xiàn)場(chǎng)實(shí)際生產(chǎn)如圖9所示。

圖9 機(jī)器人研磨系統(tǒng)

5 結(jié)語(yǔ)

汽車鋁壓鑄件研磨領(lǐng)域?qū)C(jī)器人應(yīng)用的技術(shù)門檻及工藝門檻要求較高,對(duì)相關(guān)周邊設(shè)備的集成配套要求也很高。本套FANUC 機(jī)器人汽車鋁壓鑄件自動(dòng)研磨系統(tǒng)通過(guò)持續(xù)的技術(shù)優(yōu)化,具有高柔性和高可靠性,有效地提高了加工質(zhì)量和生產(chǎn)效率。

作者簡(jiǎn)介:

呂苗苗(1986-),女,甘肅張掖人,工程師,本科,現(xiàn)任上海發(fā)那科機(jī)器人有限公司技術(shù)工程師,長(zhǎng)期從事機(jī)器人集成系統(tǒng)現(xiàn)場(chǎng)應(yīng)用及工藝研究工作。

摘自《自動(dòng)化博覽》2021年5月刊

案例頻道

案例頻道